En général, le concassage minier est divisé en trois étapes : le concassage primaire, le concassage secondaire et le concassage tertiaire, qui est déterminé par des facteurs tels que la granulométrie du matériau à concasser, sa dureté (par exemple, le granit, le calcaire), les différences de dureté entre les différents minéraux (par exemple, le minerai de fer, le minerai de cuivre pour les minerais métalliques) et la finesse requise du produit concassé.

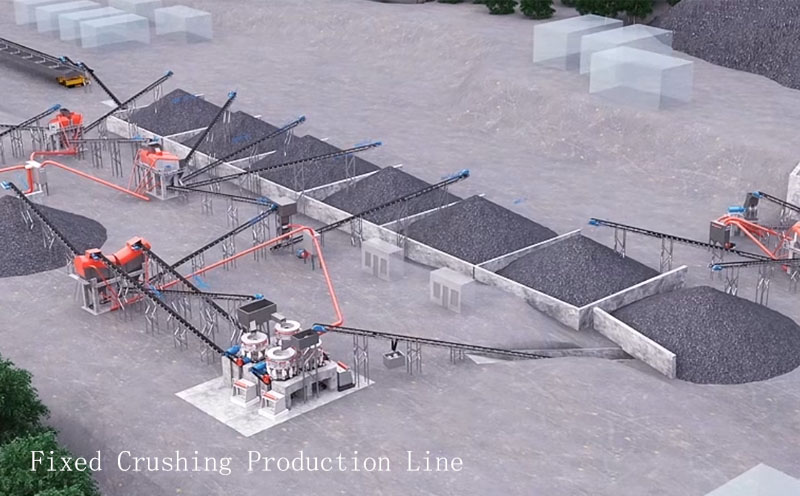

Transport et alimentation du minerai brut : Les gros morceaux de minerai brut extraits de la mine sont transportés vers l'atelier de concassage primaire par des convoyeurs à bande. Un alimentateur vibrant alimente ensuite uniformément le minerai dans un concasseur à mâchoires (équipement de concassage primaire) afin d'éviter l'accumulation et le blocage des matériaux.

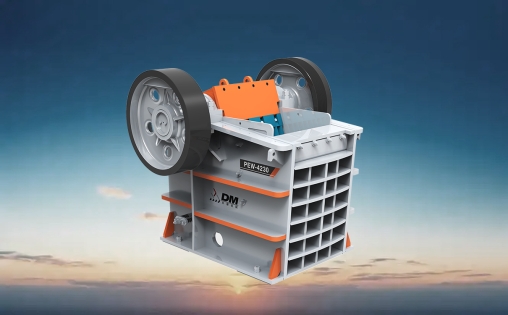

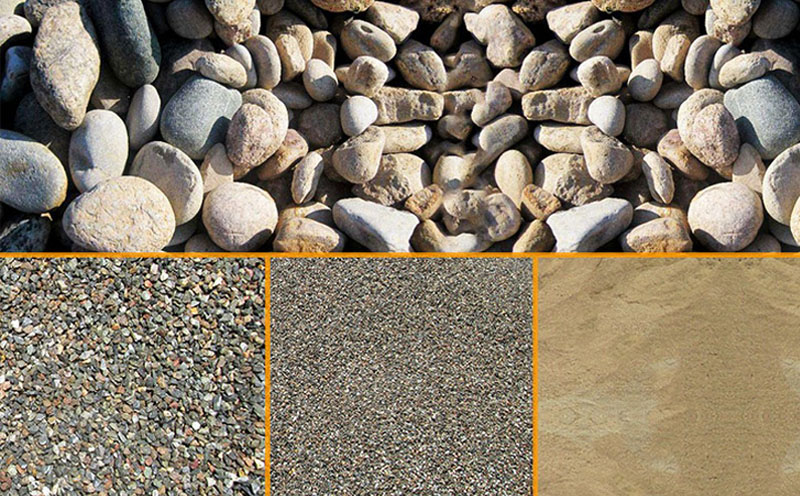

Étape de concassage primaire : Le concasseur à mâchoires concasse le minerai brut (d'une granulométrie initiale de 1 à 3 mètres) en « granulats grossiers » de 50 à 200 mm. Le matériau concassé est ensuite transporté vers un crible vibrant via un convoyeur à bande pour le premier passage de criblage.

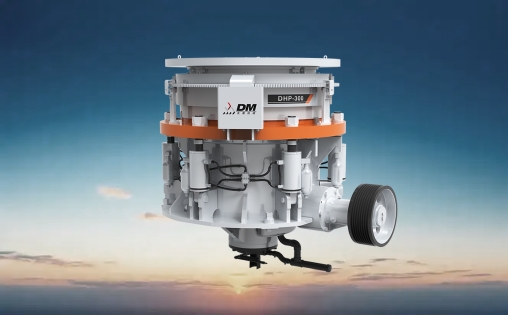

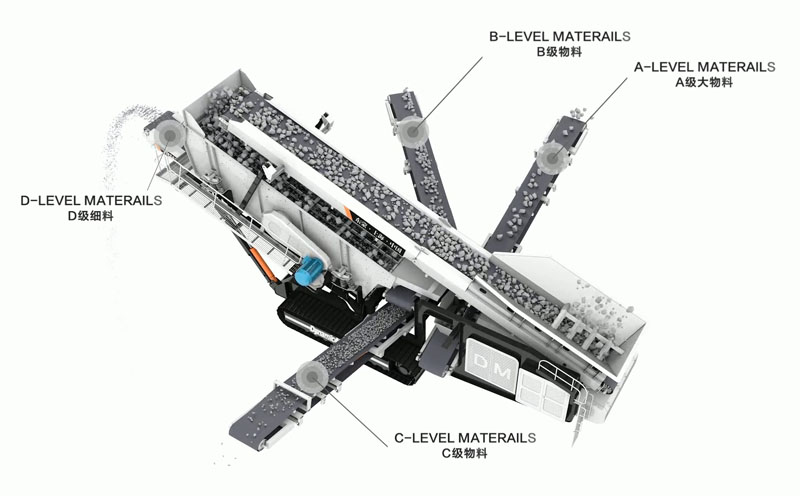

Étape de concassage secondaire : Le crible vibrant sépare les granulats grossiers répondant aux exigences granulométriques (par exemple, 50 à 200 mm) et les alimente dans un concasseur à cône (équipement de concassage secondaire). Les granulats trop gros sont renvoyés vers le concasseur à mâchoires pour un nouveau concassage. Le concasseur à cône concasse ensuite le matériau en particules de 10 à 50 mm, qui sont ensuite renvoyées vers le crible vibrant pour un nouveau criblage.

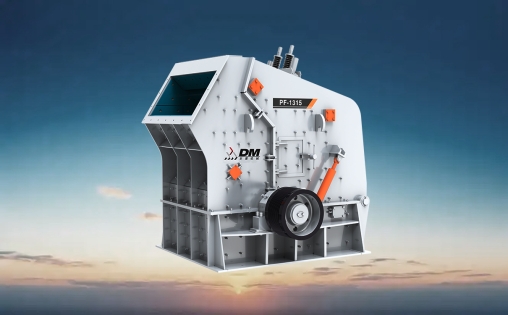

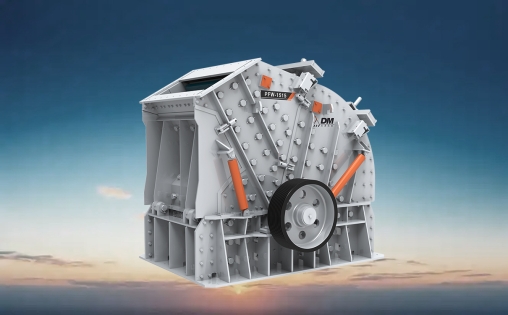

Étape de concassage tertiaire : Après le concassage secondaire, les matériaux répondant aux exigences (granulométrie de 10 à 50 mm) sont introduits dans un concasseur à percussion (équipement de concassage tertiaire), où ils sont concassés en « granulats fins » de granulométrie de 1 à 10 mm. Enfin, ces granulats fins sont envoyés au crible vibrant pour le classement final. Ceux dont la granulométrie est qualifiée sont transportés vers l'atelier de traitement des minéraux, tandis que ceux qui ne sont pas classés correctement sont renvoyés vers l'équipement de concassage tertiaire pour un nouveau concassage.

Traitement auxiliaire : Certains procédés utilisent des équipements d'élimination des impuretés (tels que des séparateurs magnétiques pour la séparation des impuretés métalliques et des déferriseurs pour l'élimination des déchets ferreux) ou des équipements de dépoussiérage (tels que des dépoussiéreurs à impulsion pour le traitement des poussières générées pendant le broyage). Ces dispositifs contribuent à réduire la pollution environnementale tout en protégeant l'équipement de broyage principal.

Français

Français

Español

Español

عربي

عربي

English

English

简体中文

简体中文

Русский

Русский